-

Was ist Schutzbeschichtung bei der Leiterplattenherstellung (Teil 3)

-

Was ist Schutzbeschichtung bei der Leiterplattenherstellung (Teil 2)

-

Was ist Schutzbeschichtung bei der Leiterplattenherstellung (Teil 1)

-

So demontieren Sie die elektronischen Komponenten auf der Leiterplatte (Teil 2)

-

So demontieren Sie die elektronischen Komponenten auf der Leiterplatte (Teil 1)

-

Der Ätzfaktor bei keramischen Leiterplatten (Teil 2)

-

Was ist Schutzbeschichtung bei der Leiterplattenherstellung (Teil 3)

Informieren wir uns weiter über die spezifischen betrieblichen Anforderungen. 1. Arbeitsumgebung 2. Persönlicher Schutz 3. Werkzeug- und Containerhandling 4. Umgang mit Leiterplatten

-

Was ist Schutzbeschichtung bei der Leiterplattenherstellung (Teil 2)

Im vorherigen Artikel haben wir die spezifischen Funktionen und Anwendungen der Schutzbeschichtung erläutert. Als nächstes besprechen wir Schritt für Schritt die Prozessspezifikationen und Anforderungen für das Aufbringen von Schutzlacken.

-

Was ist Schutzbeschichtung bei der Leiterplattenherstellung (Teil 1)

Es ist bekannt, dass die Oberfläche einiger PCB-Produkte sehr glatt ist, Licht reflektieren kann und oft langlebiger ist als allgemeine PCB-Produkte. Wie wird das erreicht? Die Antwort ist, dass die Hersteller eine spezielle Beschichtung namens Conformal Coating verwenden. Schauen wir uns heute an, wie die Schutzbeschichtung Leiterplatten „hell strahlen“ lässt.

-

So demontieren Sie die elektronischen Komponenten auf der Leiterplatte (Teil 2)

Lassen Sie uns weiter lernen, wie man Komponenten von mehrschichtigen Leiterplatten entfernt. Entfernen von Komponenten aus mehrschichtigen Leiterplatten: Wenn Sie die im vorherigen Artikel erwähnten Methoden verwenden (mit Ausnahme der Methode mit der Lötflusslötmaschine), ist das Entfernen schwierig und es kann leicht zu Verbindungsfehlern zwischen den Schichten kommen.

-

So demontieren Sie die elektronischen Komponenten auf der Leiterplatte (Teil 1)

Nach der Installation elektronischer Komponenten auf einer Leiterplatte müssen Sie diese möglicherweise aus Gründen wie Komponenteninkompatibilität oder Beschädigung von der Leiterplatte entfernen. Für die meisten Menschen ist das Entfernen elektronischer Komponenten jedoch keine leichte Aufgabe. Lassen Sie uns heute lernen, wie man elektronische Komponenten entfernt.

-

Der Ätzfaktor bei keramischen Leiterplatten (Teil 2)

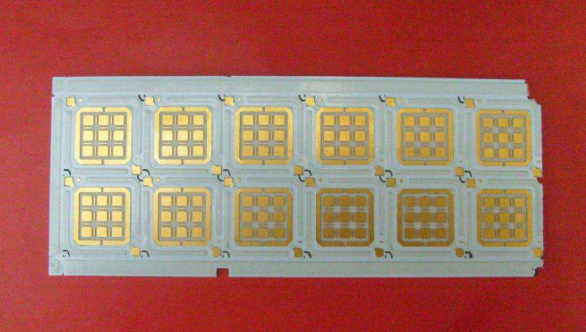

Erfahren Sie mehr über die Faktoren, die den Ätzfaktor bei Keramik-Leiterplatten beeinflussen, und wie Sie den Ätzfaktor anpassen können, um Hochleistungs-Keramik-Leiterplatten herzustellen.

-

Der Ätzfaktor bei Keramik-Leiterplatten (Teil 1)

Lassen Sie uns heute verstehen, was der Ätzfaktor bei Keramiksubstraten ist. Bei Keramik-Leiterplatten gibt es einen Leiterplattentyp namens DBC-Keramik-Leiterplatten, der sich auf Keramiksubstrate aus direkt gebundenem Kupfer bezieht.

-

Das Aluminiumoxid in keramischen Leiterplatten (Teil 3)

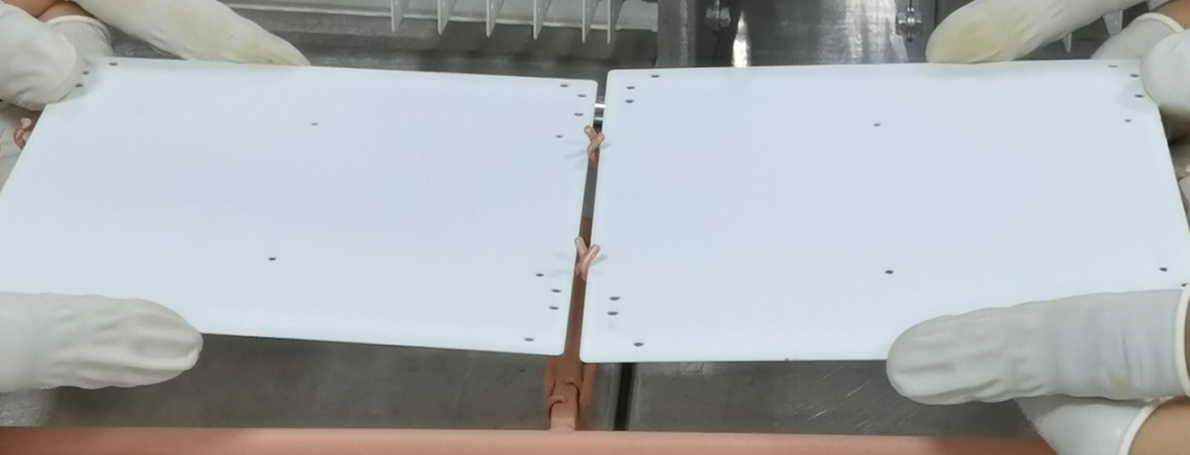

Heute diskutieren wir weiterhin über die Leistungsmerkmale von 99 % Aluminiumoxid. Im Vergleich zu 96 % Aluminiumoxid ist 99 % Aluminiumoxid ein hochwertiges Material mit einer sehr hohen Reinheit des Aluminiumoxids und minimalen chemischen Verunreinigungen. Es wird hauptsächlich in Keramik-Leiterplatten verwendet, die eine hervorragende mechanische, elektrische, thermische Leistung oder Korrosionsbeständigkeit erfordern, um rauen Betriebsumgebungen standzuhalten.

-

Das Aluminiumoxid in keramischen Leiterplatten (Teil 2)

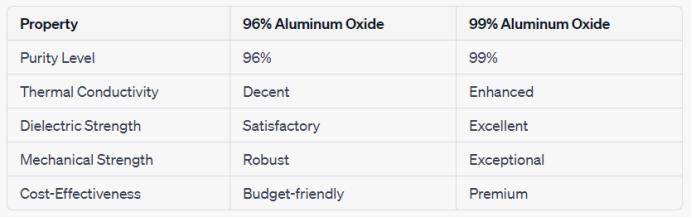

Lernen wir weiterhin den Unterschied zwischen 99 % Aluminiumoxid und 96 % Aluminiumoxid kennen. Wir beginnen mit 96 % Aluminiumoxid......

-

Das Aluminiumoxid in keramischen Leiterplatten (Teil 1)

Beim Design leistungsstarker elektronischer Leiterplatten ist die Auswahl der richtigen Materialien von entscheidender Bedeutung. Unter den verschiedenen verfügbaren Optionen sticht Aluminiumoxid (Al2O3) aufgrund seiner hervorragenden thermoelektrischen Eigenschaften als hervorragende Wahl für keramische Leiterplatten hervor. Allerdings sind nicht alle Aluminiumoxidsubstrate gleich. In diesem und mehreren folgenden Nachrichtenartikeln werden wir uns mit den subtilen Unterschieden zwischen zwei gängigen Materialvarianten befassen: 96 % Aluminiumoxid und 99 % Aluminiumoxid. Wir werden die Einzigartigkeit und Vorteile der beiden verschiedenen Materialien erkunden.

Deutsch

Deutsch English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba