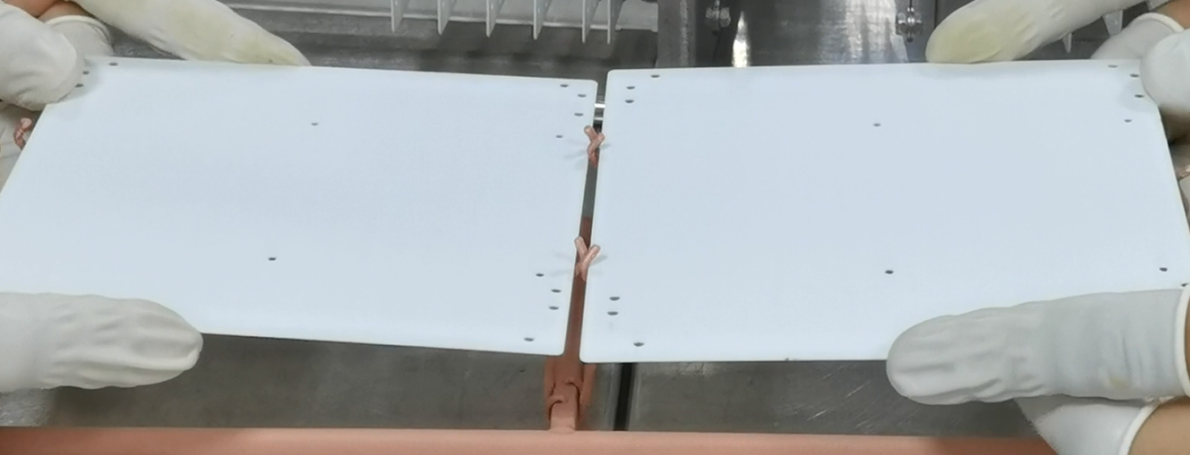

Beim Design leistungsstarker elektronischer Leiterplatten ist die Auswahl der richtigen Materialien von entscheidender Bedeutung. Unter den verschiedenen verfügbaren Optionen sticht Aluminiumoxid (Al2O3) aufgrund seiner hervorragenden thermoelektrischen Eigenschaften als hervorragende Wahl für keramische Leiterplatten hervor. Allerdings sind nicht alle Aluminiumoxidsubstrate gleich. In diesem und mehreren folgenden Nachrichtenartikeln werden wir uns mit den subtilen Unterschieden zwischen zwei gängigen Materialvarianten befassen: 96 % Aluminiumoxid und 99 % Aluminiumoxid. Wir werden die Einzigartigkeit und Vorteile der beiden verschiedenen Materialien erkunden.

Lassen Sie uns zunächst verstehen, was Aluminiumoxid ist.

Aluminiumoxid-Keramiksubstrate bestehen hauptsächlich aus weißem amorphem Pulver, allgemein bekannt als Aluminiumoxid oder einfach Al2O3. Es hat eine Dichte von 3,9-4,0 Gramm pro Kubikzentimeter und einen Schmelzpunkt von 2050 ° C, mit einem Siedepunkt von 2980 ° C.

Aluminiumoxid ist wasserunlöslich und zeigt in verschiedenen Anwendungen hervorragende Leistungen. Gewöhnliche Aluminiumoxidkeramiken werden anhand ihres Al2O3-Gehalts klassifiziert, einschließlich 99 %, 95 %, 90 %, 96 %, 85 % und manchmal Varianten mit 80 % oder 75 % Aluminiumoxid.

99 % Aluminiumoxid bezieht sich auf Aluminiumoxid mit einer Reinheit von 99,5 % oder 99,8 %. Es hat eine weiße oder elfenbeinfarbene Farbe und verfügt über hervorragende Eigenschaften wie hohe Verschleißfestigkeit, Beständigkeit gegen Säure- und Alkalikorrosion und die Fähigkeit, Temperaturen von 1600–1700 Grad Celsius standzuhalten. Darüber hinaus weist es eine gute chemische Stabilität, eine hohe elektrische Isolierung, ein starkes Adsorptionsvermögen und eine Verschleißfestigkeit auf. Daher wird 99 % Aluminiumoxid häufig in verschiedenen Anwendungen eingesetzt, darunter Beleuchtungskörper, elektronische Geräte, Sandstrahldüsen, Automobilteile und verschleißfeste Komponenten.

Andererseits hat 96 % Aluminiumoxid eine etwas geringere Reinheit als 99 % Aluminiumoxid, bietet aber dennoch gute Wärmeleitfähigkeit und Isoliereigenschaften und ist gleichzeitig kostengünstig.

Daher sind 99 % Aluminiumoxid und 96 % Aluminiumoxid die am häufigsten verwendeten Rohstoffe in keramischen Leiterplatten, und im nächsten Nachrichtenartikel werden wir uns darauf konzentrieren, die Unterschiede zwischen den beiden kennenzulernen.

Deutsch

Deutsch English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba