Die SMT-Schablonenherstellungsprozessspezifikation umfasst mehrere kritische Komponenten und Schritte, um die Qualität und Genauigkeit der Schablone sicherzustellen. Lassen Sie uns nun etwas über {3136558erfahren} die Schlüsselelemente, die daran beteiligt sind die Herstellung von SMT-Schablonen:

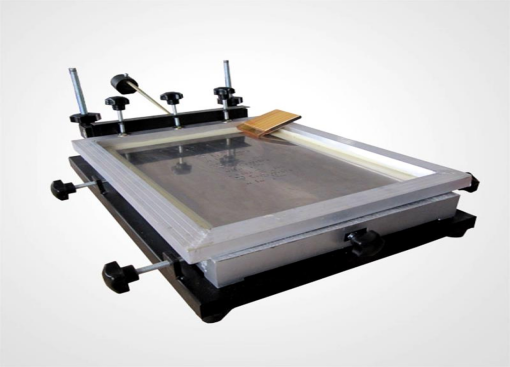

1. Rahmen: Der Rahmen kann entweder abnehmbar oder fest sein. Abnehmbare Rahmen ermöglichen die Wiederverwendung des Rahmens durch Auswechseln des Schablonenblatts, während bei festen Rahmen das Netz mithilfe von Klebstoff am Rahmen befestigt wird. Die Rahmengröße richtet sich nach den Anforderungen des Lotpastendruckers, wobei gängige Größen wie 29" x 29" (736 x 736 mm) für Maschinen wie die Modelle DEK 265 und MPM UP3000 gelten. Das Rahmenmaterial ist typischerweise eine Aluminiumlegierung mit einer Dicke von 40 ± 3 mm und einer Ebenheitstoleranz von nicht mehr als 1,5 mm.

2. Netz: Das Netz dient zur Befestigung der Schablonenplatte und des Rahmens und kann aus Edelstahldraht oder hochpolymerem Polyester bestehen. Üblicherweise werden Edelstahldrahtgeflechte mit einer Maschenzahl von etwa 100 verwendet, die für eine stabile und ausreichende Spannung sorgen. Aufgrund seiner Haltbarkeit und Verformungsbeständigkeit wird auch Polyesternetz verwendet.

3. Schablonenblatt: Das Schablonenblatt oder die Folie besteht aus Materialien wie Edelstahl mit einer Dicke von 0,08 mm bis 0,3 mm (4–12 MIL). Die Wahl des Materials und der Dicke ist entscheidend für die Haltbarkeit, Korrosionsbeständigkeit, Duktilität und den Wärmeausdehnungskoeffizienten der Schablone, die sich direkt auf die Lebensdauer der Schablone auswirken.

4. Klebstoff: Der Klebstoff, der zum Verbinden von Rahmen und Schablonenblatt verwendet wird, spielt eine wichtige Rolle für die Leistung der Schablone. Es muss eine starke Bindung aufrechterhalten und verschiedenen Lösungsmitteln zur Schablonenreinigung standhalten, ohne chemisch zu reagieren.

5. Schablonenherstellungsprozess: Der Schablonenherstellungsprozess kann verschiedene Techniken wie Laserschneiden, chemisches Ätzen oder Elektroformung umfassen. Beim Laserschneiden handelt es sich um eine gängige Methode, bei der hochenergetische Laser zum Präzisionsschneiden des Schablonenblatts eingesetzt werden und anschließend elektropoliert wird, um die Rauheit der Lochwände zu reduzieren. Diese Methode eignet sich für Fine-Pitch-Geräte und bietet ein hohes Maß an Genauigkeit und Sauberkeit.

6. Schablonendesign: Das Design der Schablone umfasst die Öffnungsgröße, die für die Steuerung der Qualität des Lotpastendruckprozesses entscheidend ist. Die Öffnungsgröße ist in der Regel etwas kleiner als die Pad-Größe auf der Leiterplatte, insbesondere bei Fine-Pitch-Geräten, um Probleme wie Lötkugeln oder Brückenbildung zu vermeiden.

7. Schablonenspannung: Die Spannung der Schablone ist wichtig für ihre Leistung und wird normalerweise an neun Punkten auf dem Schablonenblatt gemessen. Die Spannung sollte innerhalb eines festgelegten Bereichs liegen, beispielsweise größer oder gleich 40 N/cm bei neuen Schablonenblättern, und ersetzt werden, wenn sie unter 32 N/cm fällt.

8. Markierungspunkte: Markierungspunkte auf der Schablone sind für die genaue Ausrichtung mit der Leiterplatte während des Druckvorgangs unerlässlich. Die Anzahl und Position dieser Punkte sollte mit den Markierungspunkten auf der Leiterplatte übereinstimmen.

9. Auswahl der Schablonendicke: Die Dicke des Schablonenblatts wird basierend auf dem kleinsten Pad-Abstand und der Komponentengröße auf der Leiterplatte ausgewählt. Für feinere Teilungen werden dünnere Schablonen verwendet, während für größere Teilungen dickere Schablonen verwendet werden.

Zusammenfassend lassen sich die Richtlinien für die Schablonenverwendung in den folgenden Punkten zusammenfassen:

1. Die Öffnungen sind von Natur aus trapezförmig, wobei die obere Öffnung typischerweise 1 bis 5 mil größer ist als die untere, was die Freisetzung von Lotpaste erleichtert.

2. Die Toleranz der Blendengröße beträgt etwa 0,3 bis 0,5 Mil, mit einer Positionierungsgenauigkeit von weniger als 0,12 Mil.

3. Die Kosten sind höher als beim chemischen Ätzen, aber niedriger als bei elektrogeformten Schablonen.

4. Die Lochwände sind nicht so glatt wie die von elektrogeformten Schablonen.

5. Die übliche Dicke für die Schablonenherstellung beträgt 0,12 bis 0,3 mm.

6. Es wird im Allgemeinen für den Druck mit Komponentenabstandswerten von 20 mil oder weniger empfohlen.

Durch die Einhaltung dieser Spezifikationen und Prozesse kann Sanxis sicherstellen, dass die SMT-Schablonen von hoher Qualität sind und für präzise Anwendungen geeignet sind und zuverlässigen Lotpastendruck.

Im nächsten Newsartikel stellen wir die Designanforderungen für die Herstellung von SMT-Schablonen vor.

Deutsch

Deutsch English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba