Als nächstes untersuchen wir weiterhin die Galvanikfähigkeiten von HDI-Boards mit hohem Seitenverhältnis.

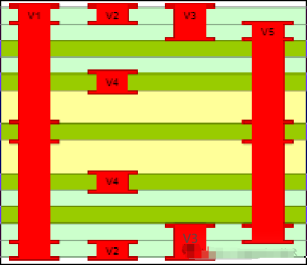

I. Produktinformationen:

– Plattenstärke: 2,6 mm, minimaler Durchgangslochdurchmesser: 0,25 mm,

– Maximales Durchgangsloch-Seitenverhältnis: 10,4:1;

II. Blinde Vias:

- 1) Dielektrikumsdicke: 70 µm (1080 pp), Lochdurchmesser: 0,1 mm

- 2) Dielektrikumsdicke: 140 um (2*1080pp), Lochdurchmesser: 0,2 mm

III. Parametereinstellungsschemata:

Schema 1: Direkte Galvanisierung nach Kupferbeschichtung

– Verwendung eines Lösungsverhältnisses mit hohem Säuregehalt und niedrigem Kupfergehalt, zusammen mit H-Galvanikadditiven; Stromdichte 10ASF, Galvanikzeit 180min.

– Endgültige Ergebnisse des Durchgangstests

Diese Produktcharge wies im abschließenden Durchgangstest eine Fehlerquote bei offenen Schaltkreisen von 100 % auf, wobei die Fehlerquote bei offenen Schaltkreisen an der 0,2-mm-Blinddurchgangsstelle bei 70 % lag (PP beträgt 1080*2).

Schema Zwei: Verwendung einer konventionellen Galvanisierungslösung zum Plattieren der Sacklöcher vor dem Plattieren der Durchgangslöcher:

1) Verwendung von VCP zum Plattieren der Blindvias, mit einem herkömmlichen Säure-Kupfer-Verhältnis und H-Galvanikadditiven, Galvanisierungsparameter 15ASF, Galvanisierungszeit 30 Minuten

2) Verwendung einer Portallinie zum Eindicken, mit hohem Säuregehalt, niedrigem Kupferanteil und H-Galvanikadditiven, Galvanisierungsparameter 10ASF, Galvanisierungszeit 150 Minuten

– Endgültige Ergebnisse des Durchgangstests

Diese Produktcharge wies bei der abschließenden Durchgangsprüfung eine Fehlerquote bei offenen Schaltkreisen von 45 % auf, wobei die Fehlerquote bei offenen Schaltkreisen an der 0,2-mm-Blinddurchgangsstelle bei 60 % lag (PP ist 1080*2)

Beim Vergleich der beiden Experimente lag das Hauptproblem in der Galvanisierung der Blind Vias, was auch bestätigte, dass das Lösungssystem mit hohem Säuregehalt und niedrigem Kupfergehalt nicht für Blind Vias geeignet ist.

Daher wurde in Experiment drei eine Fülllösung mit niedrigem Säuregehalt und hohem Kupfergehalt gewählt, um zuerst die Blindvias zu plattieren und den Boden der Blindvias fest zu füllen, bevor die Blindvias galvanisiert wurden.

Schema 3: Verwendung einer Füllgalvanisierungslösung zum Plattieren der Sacklöcher vor dem Plattieren der Durchgangslöcher:

1) Verwendung einer füllenden Galvanisierungslösung zum Plattieren der Blinddurchkontaktierungen, mit einem hohen Kupfer-Säure-Kupfer-Verhältnis und V-Galvanikadditiven, Galvanisierungsparameter 8ASF@30min + 12ASF@30min

2) Verwendung einer Portallinie zum Eindicken, mit hohem Säuregehalt, niedrigem Kupferanteil und H-Galvanikadditiven, Galvanisierungsparameter 10ASF, Galvanisierungszeit 150 Minuten

IV. Experimentelles Design und Ergebnisanalyse

Durch experimentellen Vergleich haben unterschiedliche Säure-Kupfer-Verhältnisse und Galvanisierungszusätze unterschiedliche Galvanisierungseffekte auf Durchgangs- und Sacklöcher. Für HDI-Platinen mit hohem Aspektverhältnis und sowohl Durchgangs- als auch Sacklöchern ist ein Ausgleichspunkt erforderlich, der der Kupferdicke innerhalb der Durchgangslöcher und dem Krebsfußproblem der Sacklöcher entspricht. Die auf diese Weise verarbeitete Oberflächenkupferdicke ist im Allgemeinen dicker, und es kann erforderlich sein, mechanisches Bürsten zu verwenden, um die Verarbeitungsanforderungen für das Ätzen der Außenschicht zu erfüllen.

Die erste und zweite Charge der Testprodukte wiesen im abschließenden Kupferbruchtest 100 % bzw. 45 % Unterbrechungsdefekte auf, insbesondere an der 0,2-mm-Blinddurchkontaktierungsstelle (PP ist 1080*2). Die Fehlerquote bei offenen Schaltkreisen lag bei 70 % bzw. 60 %, während die dritte Charge diesen Fehler nicht aufwies und 100 % bestand, was eine wirksame Verbesserung zeigte.

Diese Verbesserung stellt eine effektive Lösung für den Galvanisierungsprozess von HDI-Platinen mit hohem Seitenverhältnis dar, die Parameter müssen jedoch noch optimiert werden, um eine dünnere Oberflächenkupferdicke zu erreichen.

Alles oben ist der spezifische Versuchsplan und die Ergebnisse zur Untersuchung der Galvanisierungsfähigkeiten von HDI-Platinen mit hohem Seitenverhältnis.

Deutsch

Deutsch English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba